Ceny energii elektrycznej stały się jednym z najpoważniejszych wyzwań dla rentowności zakładów przetwórstwa mięsnego. To, co jeszcze dekadę temu stanowiło przewidywalną pozycję w strukturze kosztów, dziś może pochłaniać kilkanaście procent całkowitych wydatków operacyjnych. Dla zakładów pracujących na niewielkich marżach każdy punkt procentowy ma znaczenie w zakresie konkurencyjności i zdolności inwestowania w rozwój.

Zmniejszenie kosztów produkcji mięsa poprzez optymalizację zużycia energii jest dziś koniecznością we współczesnych przedsiębiorstwach, które chcą utrzymać pozycję na rynku. Tradycyjne procesy oparte na przestarzałych maszynach generują niepotrzebne koszty, a to z kolei wpływa bezpośrednio na cenę produktu końcowego. W tym artykule przyjrzymy się konkretnym technologiom energooszczędnym w przemyśle spożywczym.

Gdzie ucieka energia – analiza zużycia w zakładach przetwórczych

Pierwszy krok ku oszczędzaniu polega na zrozumieniu, gdzie dokładnie zużywana jest energia. Przemysł mięsny charakteryzuje się specyficznym profilem energetycznym, w którym kilka obszarów odpowiada za znaczną część rachunków za prąd.

Procesy chłodzenia i utrzymania temperatury

Chłodzenie może odpowiadać za 40–60% całkowitego zużycia energii. Konieczność utrzymania nieprzerwanych łańcuchów chłodniczych na każdym etapie generuje ogromne obciążenie dla systemów energetycznych. Straty przez niedoskonałą izolację, przestarzałe agregaty czy nieszczelne drzwi w perspektywie rocznej przekładają się na tysiące złotych dodatkowych kosztów.

Nie mniej istotna jest stabilność termiczna procesów przetwórczych. Masowanie generuje ciepło w związku z pracą mechaniczną. Jeśli nie jest ono efektywnie odprowadzane, prowadzi do nadmiernego nagrzewania mięsa, a to z kolei wymaga jeszcze dodatkowego chłodzenia. Oszczędność energii w zakładzie mięsnym rozpoczyna się od zainwestowania w maszyny z zaawansowanymi systemami termoregulacji.

Urządzenia mechaniczne i systemy napędowe

Nastrzykiwarki, masownice, mieszkałko-masownice próżniowe, systemy transportu – wszystkie te urządzenia mają silniki elektryczne, których sprawność przekłada się bezpośrednio na rachunki. Wydajność maszyn przetwórczych zmienia się wraz z ich wiekiem i stanem technicznym. Starsze konstrukcje często charakteryzują się znacznie wyższym poborem mocy przy tej samej wydajności produkcyjnej.

Systemy próżniowe i pneumatyczne

Pompy próżniowe w masownicach są często niedocenianym obszarem zużycia energii. Każda nieszczelność w systemie próżniowym zmusza pompy do intensywniejszej pracy. W systemach pneumatycznych nawet niewielkie przecieki mogą w skali roku generować znaczące koszty. Właściwa filtracja chroni pompy przed zanieczyszczeniami, które zwiększają opory i przyspieszają zużycie, prowadząc do spadku sprawności.

Zaawansowane pompy próżniowe z wielostopniową filtracją

Warto też wspomnieć o systemie filtracji wielostopniowej, który chroni pompy przed zanieczyszczeniami. Każdy stopień tego procesu usuwa inną frakcję cząstek. Redukcja oporów przepływu i stabilizacja parametrów pracy przekładają się na mniejsze zużycie energii przy tej samej próżni.

Wydłużenie żywotności pomp przez ochronę przed zanieczyszczeniami przekłada się na korzyść wykraczającą poza aspekt energetyczny – to również niższe koszty części zamiennych i rzadsze przestoje serwisowe. Stała wydajność systemu przez cały cykl produkcyjny to wartość, którą doceniają operatorzy.

Hydrauliczne systemy podnoszenia i precyzyjne sterowanie

Masownice wykorzystują hydrauliczne systemy podnoszenia bębna – ta funkcja zapewnia znakomitą efektywność energetyczną dla dużych obciążeń. Hydraulika pozwala precyzyjnie dozować moc dokładnie wtedy, gdy jest potrzebna. W przeciwieństwie do dużych silników elektrycznych, system hydrauliczny aktywuje się tylko w momencie rzeczywistej potrzeby.

Sterowanie w ramach Programowalnego Sterownika Logicznego, optymalizującego parametry pracy w czasie rzeczywistym stanowi rdzeń całego systemu. Automatyczne dostosowanie prędkości, ciśnienia czy liczby uderzeń odbywa się bez interwencji operatora, na podstawie zapisanej receptury. Możliwość zapisywania energooszczędnych profili dla różnych produktów pozwala na ciągłe doskonalenie procesów.

Optymalizacja procesów produkcyjnych

Nawet najefektywniejsze maszyny nie osiągną pełnego potencjału oszczędności, jeśli procesy nie są właściwie zaprojektowane. Zmniejszenie kosztów produkcji mięsa wymaga holistycznego spojrzenia na całą linię produkcyjną.

Eliminacja przestojów przez zintegrowane linie produkcyjne

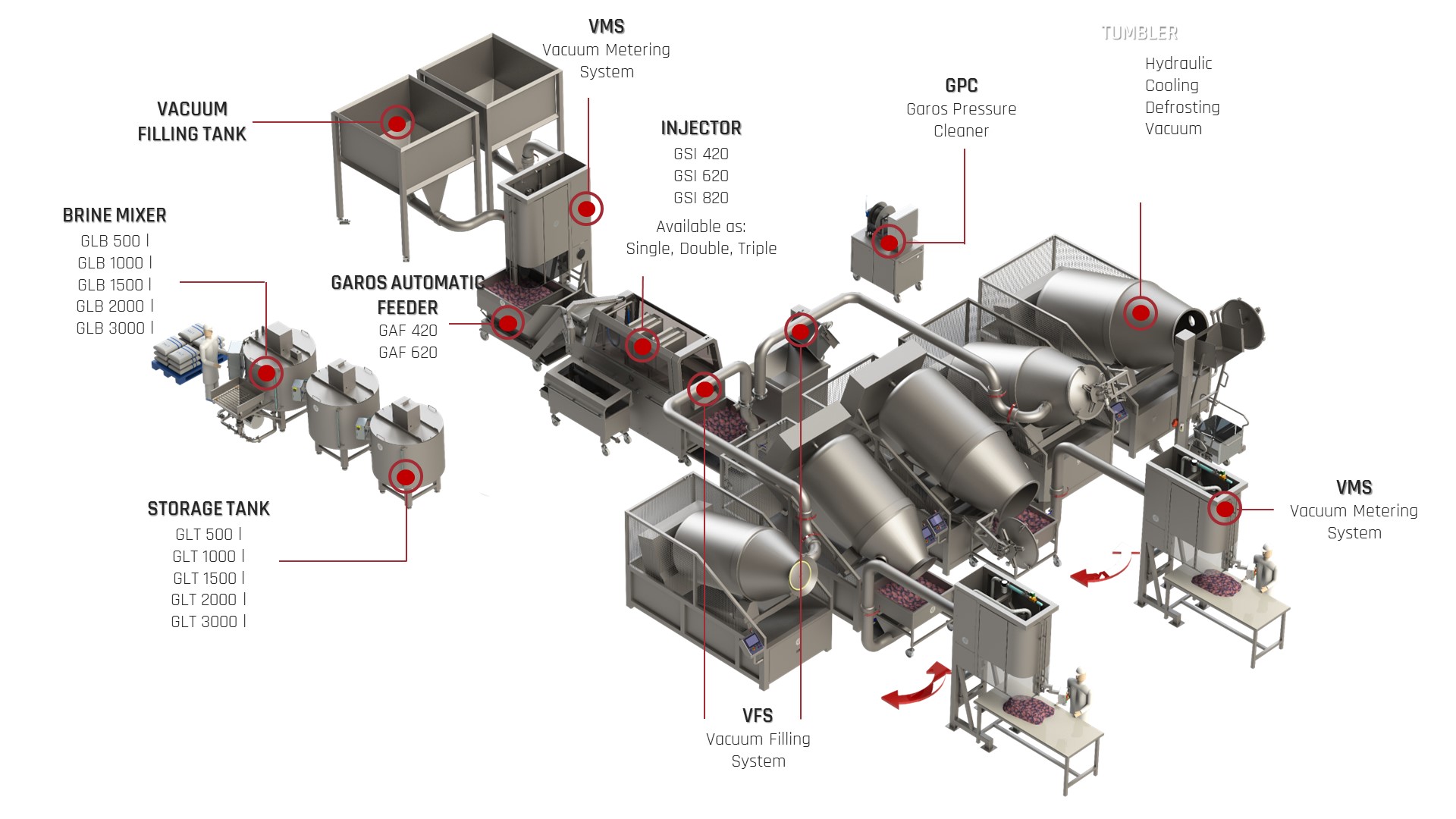

Synchronizacja pracy wszystkich elementów linii Garos – od przygotowania solanki, przez nastrzykiwanie, po masowanie – eliminuje energochłonne przestoje. Płynny przepływ produktu bez przestojów jest możliwy dzięki centralnemu systemowi sterowania. Automatyczne wyłączanie nieużywanych funkcji i inteligentne rozłożenie obciążenia minimalizuje szczytowy pobór mocy, co ma również znaczenie w kontekście taryf energetycznych.

Precyzyjne dozowanie – mniej odpadów i mniej zużytej energii

Automatyczne systemy dozowania składników w masownicach eliminują nadmierne zużycie solanki i dodatków. Każdy kilogram nadmiaru to energia zużyta na przygotowanie zbędnych składników. Precyzyjne dozowanie redukuje również ilość produktu wymagającego ponownej przeróbki. Zintegrowane systemy wagowe automatycznie ważą wsad i obliczają dokładne ilości dodatków według zapisanych receptur.

Strategia na przyszłość

Zmniejszenie kosztów produkcji mięsa poprzez optymalizację zużycia energii jest strategią długoterminową, wymagającą przemyślanego podejścia na wielu poziomach. Inwestycja w nowoczesne maszyny przetwórcze to decyzja, która zwraca się poprzez oszczędności energetyczne już od pierwszych miesięcy eksploatacji. W perspektywie wieloletniej, przy długowieczności maszyn sięgającej trzech dekad, różnica między tradycyjnymi a nowoczesnymi rozwiązaniami może oznaczać setki tysięcy złotych oszczędności.

Comments are closed