Przemysł spożywczy przechodzi transformację. Zakłady przetwórcze stają przed wyzwaniami, które jeszcze dekadę temu wydawały się abstrakcyjne: rosnące wolumeny zamówień, coraz bardziej wymagające standardy sanitarne, presja na optymalizację kosztów przy jednoczesnym zachowaniu najwyższej jakości. Automatyzacja przetwórstwa mięsa przestaje być przywilejem największych koncernów – staje się naturalną drogą rozwoju dla każdego zakładu, który myśli o przyszłości. Przyjrzyjmy się, jak nowoczesne rozwiązania technologiczne zmieniają oblicze branży i dlaczego warto inwestować w automatyzację.

Ewolucja przetwórstwa

Tradycyjne zakłady przetwórcze borykają się dziś z wyzwaniami, których natężenie systematycznie rośnie. Sieci handlowe wymagają dostaw na ściśle określonych warunkach, firmy cateringowe oczekują produktów o niezmiennej jakości niezależnie od partii, a przepisy sanitarne stają się coraz bardziej restrykcyjne. Do tego dochodzi konieczność konkurowania ceną przy rosnących kosztach surowca i energii. Ręczne procesy, choć sprawdzone przez lata, osiągają swoje naturalne granice wydajności i powtarzalności.

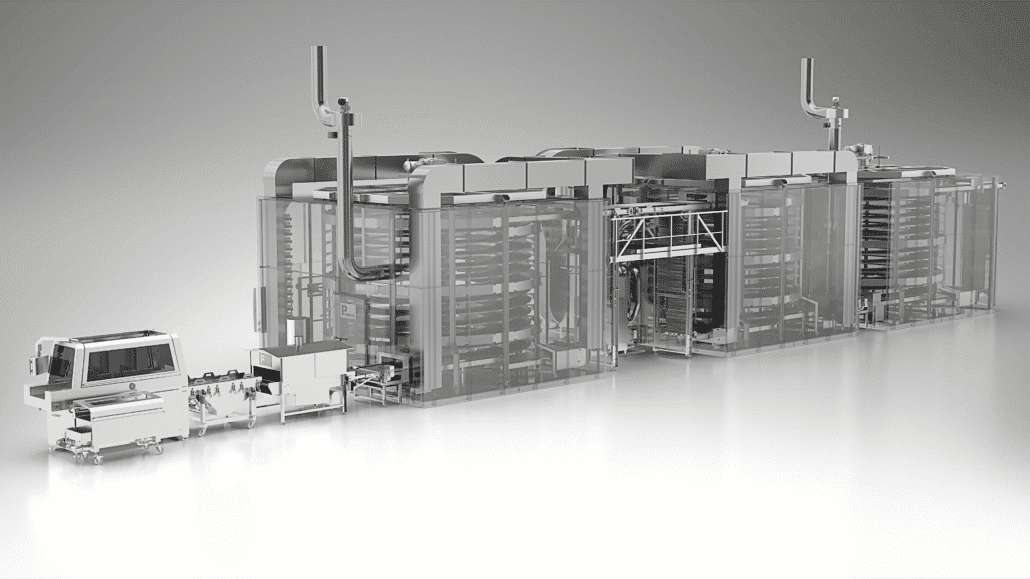

Nowoczesna automatyka linii produkcyjnych mięsa wspiera wiedzę i doświadczenie technologów. Dotyczy to całego przetwórstwa: od mięsa czerwonego, przez drób i ryby, aż po gotowe produkty i sałatki. Każdy z tych segmentów ma swoją specyfikę, ale wszystkie korzystają z tych samych zalet, jakie niesie ze sobą automatyzacja procesów produkcyjnych.

Korzyści z automatyzacji w zakładach mięsnych

Pierwsza i najbardziej oczywista korzyść to zwiększenie przepustowości produkcji. Bez automatyzacji podwojenie produkcji wymaga podwojenia załogi. Z automatyzacją ten sam zespół obsługuje większą produkcję. Istotnym czynnikiem jest też elastyczność – dzięki której możemy szybko przezbroić linię pod różne produkty.

Wskażmy kilka przykładów. Masownice pracują z równą skutecznością przy delikatnych filetach rybnych, warzywach do sałatek czy elementach drobiowych. Nastrzykiwarki sprawdzają się przy piersiach kurczaka, lecz także przy łososiu czy wołowinie. Mieszałko-masownice próżniowe obsługują niewielkie partie premium i wielkoseryjną produkcję. Inwestycja w jeden element systemu otwiera możliwość pracy z różnymi rodzajami produktów. Automatyzacja pozwala także wykorzystać przestrzeń produkcyjną. Zintegrowane systemy zajmują często mniej miejsca niż rozbudowane stanowiska ręczne, a jednocześnie są bardziej wydajne.

Bezpieczeństwo na najwyższym poziomie

Współczesne standardy bezpieczeństwa żywności nie pozostawiają pola do improwizacji. Systemy HACCP, normy IFS czy BRC wymagają pełnej dokumentacji procesów i maksymalnego ograniczenia ryzyka kontaminacji. Automatyzacja naturalnie wpisuje się w te wymagania. Ograniczenie bezpośredniego kontaktu ręcznego z produktem, zastosowanie materiałów łatwych w utrzymaniu czystości, konstrukcje zaprojektowane z myślą o efektywnym myciu i dezynfekcji – wszystko to składa się na system, który z założenia wspiera utrzymanie najwyższych standardów sanitarnych.

Szczególnie istotna jest możliwość kontroli temperatury produktu na każdym etapie procesu. Nowoczesne masownice, nastrzykiwarki czy systemy załadunku próżniowego sprawiają, że zmniejsza się ryzyko przerwania łańcucha chłodniczego.

Do czego służą maszyny w zautomatyzowanym przetwórstwie?

Systemy nastrzykiwania należą do najbardziej zaawansowanych technologicznie elementów nowoczesnej linii produkcyjnej. Ich zadanie – wprowadzenie solanki, marynaty czy roztworu funkcjonalnego głęboko w strukturę mięsa – wymaga niezwykłej precyzji i powtarzalności. Najnowsze generacje nastrzykiwarek umożliwiają dostosowanie parametrów pracy do konkretnego produktu: od delikatnych filetów rybnych, przez piersi drobiowe, aż po duże elementy mięsa czerwonego czy ryb z kością.

Równomierne rozprowadzenie marynaty oznacza lepsze wykorzystanie składników – każdy gram przypraw czy dodatków funkcjonalnych jest wówczas tam, gdzie powinien. Krótszy czas marynowania wiąże się ze sprawniejszym procesem stworzenia produktu. To z kolei zapewnia lepszą płynność w magazynie.

Systemy przygotowania solanki zapewniają precyzyjne dozowanie wszystkich składników – od soli i cukru, przez przyprawy, aż po dodatki funkcjonalne. Automatyzacja tego etapu eliminuje ryzyko błędu ludzkiego i gwarantuje, że każda partia roztworu będzie identyczna.

Tenderyzator krążkowy jest maszyną, która fizycznie przecina włókna mięśniowe, sprawia, że mięso jest bardziej kruche – stanowi doskonałe uzupełnienie systemu nastrzyku. Delikatne nacinanie struktury mięśniowej przed nastrzykiwaniem ułatwia wprowadzenie marynaty, skracając czas całego procesu i poprawiając jego efektywność. To szczególnie istotne w przypadku trudniejszych, mniej regularnych elementów tuszy.

Automatyczny podajnik na linii produkcyjnej eliminuje z kolei ręczny załadunek produktu na taśmę nastrzykiwarki. System pobiera produkty z pojemników i automatycznie rozkłada je w pojedynczej warstwie, synchronizując tempo z wydajnością nastrzykiwarki. W efekcie na linii produkcyjnej nie ma przestojów. Mobilna konstrukcja na kółkach i zintegrowany system czyszczenia ułatwiają utrzymanie higieny.

Przyszłość przemysłu mięsnego – dokąd zmierzamy

Zakłady przetwórcze stoją przed wyborem: albo inwestują w rozwiązania, które pozwolą im rosnąć przez następne dwie dekady, albo zostają w tyle. Przyszłość przemysłu mięsnego należy do tych, którzy stawiają na uniwersalność i solidne, zautomatyzowane systemy przetwórcze. W tej branży trzeba dostosować się zwłaszcza do zmieniającego się rynku.

Ważny jest też zwrot inwestycji. Maszyny projektowane tak, by pracowały 20 albo 30 lat na wysokich obrotach z możliwością modernizacji i serwisowania przez cały ten czas – to rachunku, który przemawia sam za siebie. Zakłady, które dziś wybierają sprawdzone rozwiązania od producentów z doświadczeniem i lokalnym wsparciem technicznym, budują fundament pod długoterminowy rozwój. To nie kwestia stosowania technologii dla samej technologii, lecz standardowa biznesowa kalkulacja.

Comments are closed