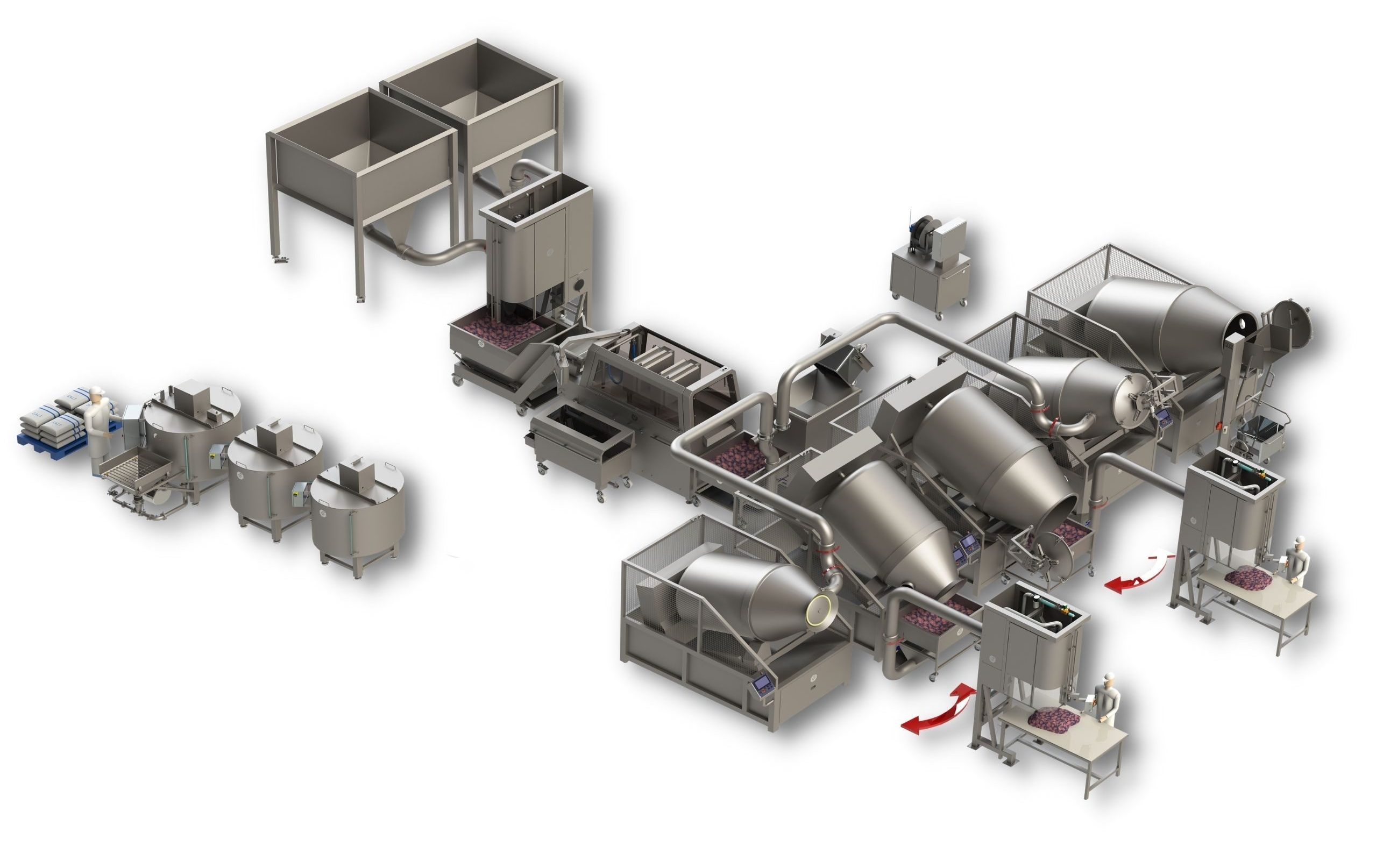

Unikalny system, w którym cały transport i przenoszenie produktów odbywa się rurami, co eliminuje wszelką manualną obsługę i transport w wózkach – transport odbywa się całkowicie automatycznie.

Przez lata działalności zrealizowaliśmy wiele projektów na całym świecie dla wszystkich rodzajów produktów, jak również różnorodne rozwiązania niestandardowe. Wszystkie systemy są dostosowane do istniejących pomieszczeń klienta, jego możliwości i ogólnie pojętej logistyki.

- Oszczędza znaczną ilość pracy manualnej

- Umożliwia automatyzację całego procesu produkcyjnego

- Niezrównany poziom elastyczności – VFS może być budowany etapami i rozbudowywany w miarę wzrostu produkcji

- Produkt może być transportowany ze zbiorników surowca do nastrzykiwarki lub młynka. Następnie produkt trafia do masownicy i jest transportowany do strefy napełniania

Coraz więcej przedsiębiorstw stawia na systemy załadunku próżniowego, które gwarantują wysoką wydajność oraz jakość realizowanych procesów. Warto bliżej przyjrzeć się nowoczesnym, zautomatyzowanym systemom transportu i wdrożyć je także w swoim zakładzie, aby zwiększyć efektywność i precyzję pracy.

Transport surowca ze zbiorników – pełna automatyzacja

Nowoczesne systemy transportu surowców rewolucjonizują sposób transportu materiałów w zakładach przetwórczych. Dzięki zastosowaniu w pełni zautomatyzowanego systemu transportu produkty są przesyłane bezpośrednio ze zbiorników do docelowych miejsc za pomocą szczelnych rur, eliminując potrzebę pracy manualnej i tradycyjnego przewozu manualnego na wózkach.

Rozwiązanie to nie tylko redukuje ryzyko zanieczyszczenia surowców, ale także znacząco poprawia wydajność procesów produkcyjnych, minimalizując przestoje i ograniczając ryzyko błędów ludzkich. Automatyczny transport surowca ze zbiorników znacząco usprawnia procesy produkcyjne, zapewniając płynność pracy i oszczędność czasu.

Automatyczny transport produktów — najważniejsze zalety rozwiązania

Automatyczny transport produktów to rozwiązanie, które przynosi liczne korzyści dla zakładów produkcyjnych, znacznie usprawniając ich funkcjonowanie. Przede wszystkim taki system pozwala zaoszczędzić czas na pracy manualnej, np. na ręcznym załadunku i transporcie materiałów. Dzięki temu procesy produkcyjne stają się bardziej efektywne i mniej podatne na błędy.

Zintegrowanie automatycznego transportu surowca umożliwia pełną automatyzację całego procesu produkcyjnego – od zbiorników surowca, przez nastrzykiwarki, stację przygotowania solanki, masownice i tenderyzatory krążkowe. Oprócz tego system charakteryzuje się elastycznością. Dzięki modułowej konstrukcji VFS może być wdrażany etapami, a następnie rozbudowywany w miarę wzrostu potrzeb produkcyjnych.

Próżniowy transport produktów – przełomowe rozwiązanie

Próżniowy transport mięsa to innowacyjne rozwiązanie, które znacząco usprawnia procesy produkcyjne w przemyśle spożywczym. Dzięki zastosowaniu systemu podciśnienia mięso jest transportowane w odpowiedniej temperaturze, w sposób higieniczny i bezpieczny, eliminując potrzebę tradycyjnych metod ręcznego przenoszenia czy użycia wózków. Rozwiązanie to zapewnia nie tylko oszczędność czasu i pracy, ale także pozwala na utrzymanie najwyższych standardów sanitarnych. Można z niego skorzystać w każdym zakładzie.

Czym jest załadunek próżniowy?

Załadunek próżniowy to nowoczesna metoda transportu, w której transport produktu odbywa się w rurach wykonanych ze stali nierdzewnej. Największą zaletą tego systemu jest transport materiałów w szczelnych rurach, co gwarantuje szybkie, bezpieczne i higieniczne przemieszczanie surowców, bez potrzeby stosowania tradycyjnych wózków czy taśmociągów. Takie rozwiązanie znacząco podnosi poziom higieny, co ma kluczowe znaczenie szczególnie przy pracy z produktami spożywczymi.

System znajduje zastosowanie w wielu branżach przemysłu spożywczego. Po pierwsze, eliminuje potrzebę pracy manualnej, co znacząco redukuje koszty i zwiększa efektywność procesów. Po drugie, hermetyczna konstrukcja minimalizuje ryzyko zanieczyszczenia transportowanych materiałów i ogranicza straty surowca. Kolejną zaletą jest możliwość automatyzacji i precyzyjnego sterowania całym procesem, co pozwala na optymalne dopasowanie transportu do potrzeb produkcyjnych.